Maintenance

Les problèmes les plus importants liés à l’humidité excessive pour le bon fonctionnement des éoliennes pendant leur durée de vie sont les suivants :

- Accélération des processus de corrosion des composants à l’intérieur de la nacelle, générateur, etc.

- Détérioration et défauts des circuits électroniques à l’intérieur de la nacelle et par conséquent, dans les systèmes de commande.

La corrosion inhérente à l’assemblage au large des côtes est particulièrement critique, car les réductions de la durée de vie utile des structures causées par les milieux salins peuvent être drastiques. La durée de vie moyenne estimée de 20 ans peut diminuer de 5 ans (un quart) si les niveaux d’humidité ne sont pas régulés à l’intérieur des tours et des nacelles.

Les éoliennes subissent aussi les contraintes du climat. Variations de température, neige, givre, grêle : autant de facteurs qui peuvent entraîner des dommages sur les installations et ralentir la production.

Dans une éolienne, les parties métalliques sont très exposées au risque de corrosion, en raison de l’humidité de l’air qui accélère la dégradation des matériaux.

De plus, en cas d’arrêt technique, les risques de corrosion dans le nucléaire sont multipliés.

Conséquence : la productivité est en baisse et l’efficacité des installations est réduite.

Afin d’accroître la rentabilité de l’énergie éolienne, des solutions anticorrosion permettent de garantir une exploitation dans des conditions optimales.

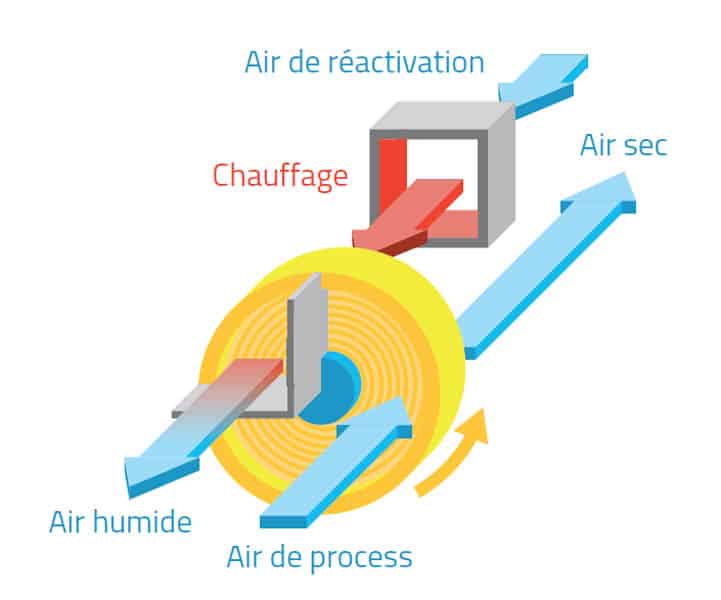

Des systèmes d’air sec sur-mesure permettent de minimiser les risques de corrosion et ainsi de prévenir les risques de panne technique.

New’R propose des solutions de traitement d’air sec par déshydratation permettant de minimiser le risque de corrosion dans les installations éoliennes, très exposées aux aléas climatiques.

En installant un système d’air sec par déshydratation, le niveau d’humidité est contrôlé afin de garantir l’intégrité du dispositif et réduire les arrêts de production, à l’origine des retards de livraison.